Factorizar las variables del ciclo de vida permite compras inteligentes de unidades motrices

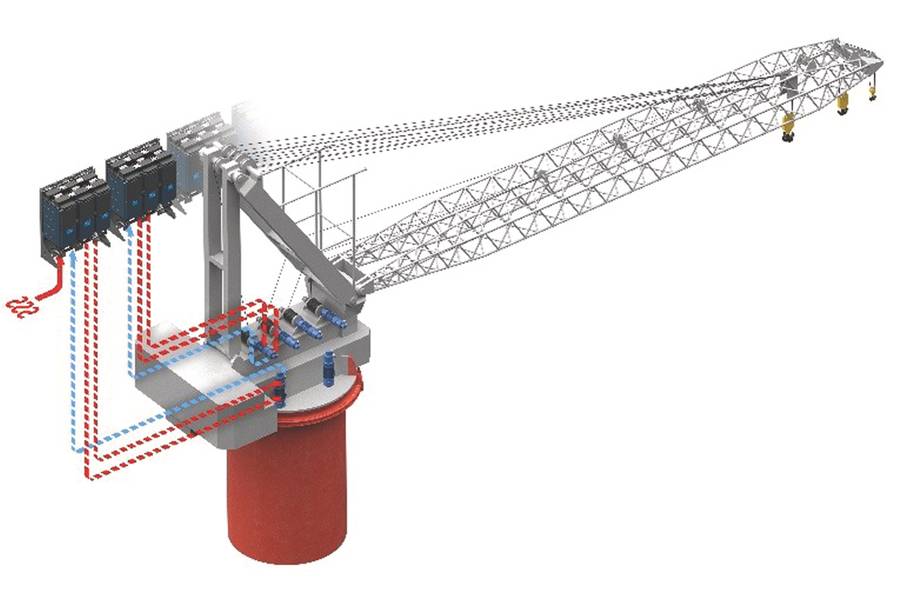

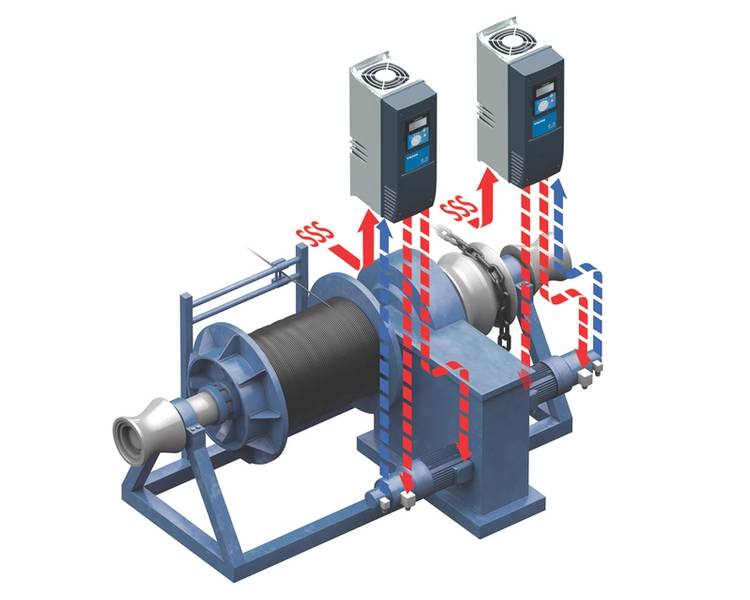

Las grúas y cabrestantes en particular pueden beneficiarse de esta práctica.

Los primeros motores eléctricos se operaban a una velocidad, guiados por la corriente y el voltaje disponibles y, a menudo, accionaban sistemas de correa y polea que controlaban mecánicamente la velocidad y la potencia del sistema. A medida que los motores evolucionaron, la eficiencia mejoró, principalmente al cambiar el control de salida de mecánico a eléctrico y, finalmente, a la creación de unidades de velocidad ajustables modernas (unidades de CA).

Hoy en día, el mayor potencial para el ahorro de energía del motor eléctrico reside en la optimización del nivel del sistema y del proceso. Se pueden tomar muchas medidas diferentes para mejorar el rendimiento de los procesos y sistemas, pero las unidades de CA tienen el papel más importante que desempeñar. Las grúas y los malacates de cubierta son algunos de los lugares más comunes para comenzar. La optimización del nivel del sistema es posible gracias a varios elementos clave en la tecnología de accionamiento de CA:

- Independencia del motor: los variadores independientes de los sistemas de control y tipo de motor brindan opciones al seleccionar la tecnología del motor (inducción, imán permanente o reluctancia sincrónica de alta eficiencia) y el fabricante del motor que mejor se adapte a la aplicación para garantizar el máximo rendimiento y un consumo de energía optimizado.

- La disponibilidad abierta de datos de eficiencia (también en condiciones de carga parcial) también es clave. Esta información puede usarse para optimizar el diseño del sistema. Las herramientas para calcular la eficiencia energética se están desarrollando continuamente.

- El uso del control del motor optimizado para la energía es esencial para aprovechar el potencial de eficiencia de los motores eléctricos y para garantizar que el convertidor esté siempre perfectamente adaptado al motor conectado y las cargas cambiantes.

La eficiencia energética a menudo se adopta como una forma de ahorrar recursos y ahorrar dinero. Se podría considerar como un "primer combustible". Los ahorros de eficiencia energética en todo el sistema se realizan mediante una disminución de la energía o el combustible a la entrada del sistema. Un aspecto importante de los sistemas de control de motores o accionamientos de CA es el consumo de energía requerido para realizar una tarea determinada. La energía tiene un costo asignado y la reducción en el uso de energía o una mayor eficiencia pueden generar ahorros operativos.

Aunque el análisis tradicional de retorno de la inversión puede evaluar estos sistemas, otros enfoques como el costo total de operación (TCO) consideran los gastos a lo largo de la vida del sistema, incluidos la energía, el tiempo de inactividad, mantenimiento y reparación, desgaste y costos de reemplazo y eliminación. A menudo, hay una caída tecnológica de la fruta, como la instalación de unidades de CA, pero las decisiones de compra aún justifican un análisis de costo beneficio que considera los costos totales del ciclo de vida. Deben evaluarse todos los factores relevantes, incluidos los efectos colaterales negativos que se comparan con las ventajas.

Cuando se habla de eficiencia, es importante recordar que se debe usar una unidad para optimizar el rendimiento de un motor. Cualquier unidad puede controlar la velocidad de un motor, pero no todas las unidades pueden obtener la mejor eficiencia de un motor. Para una mayor eficiencia, el foco debe estar en el control de la unidad avanzada. Al acceder a los parámetros de operación clave, como el par máximo por amperio, los controles de transmisión avanzados reducen el consumo de energía y mejoran el rendimiento del sistema.

Las características de hardware integradas en la unidad (como los chokes de CC) dan como resultado un sistema más eficiente. Esta funcionalidad incorporada también reduce los costos y elimina el espacio de instalación requerido para los componentes externos.

La gestión inteligente del calor es otro objetivo de la optimización del nivel del sistema. Las características tales como el enfriamiento del canal trasero y la disponibilidad de accionamientos refrigerados por líquido resultan en cargas de calor significativamente reducidas en los cuartos de conmutación. Esto permite el uso de pequeños sistemas de aire acondicionado para optimizar los requisitos de espacio, mejorar la eficiencia y reducir los costos.

Es importante distinguir entre motor, controladores y unidades. Un motor es el dispositivo mecánico o eléctrico que genera la fuerza rotacional o lineal utilizada para alimentar una máquina. Convierte la energía eléctrica en energía mecánica. Hay principalmente tres tipos de motor eléctrico:

- Motores de CC: Históricamente el primer tipo de motor ampliamente utilizado. Los costos iniciales del sistema (motor y accionamiento) tienden a ser menores.

- AC sincrónico: la rotación del rotor se sincroniza con la frecuencia de la corriente de suministro y es ideal para conducir equipos a una velocidad constante y para usar en posicionamientos de alta precisión.

- Inducción de CA (asíncrona): el tipo más común de motor de CA en la industria, que utiliza inducción electromagnética para generar par.

La selección del sistema de accionamiento por motor a menudo llega a una coyuntura crítica cuando se decide entre confiar en sistemas de motor preenvasados o crear una solución personalizada que ajuste los componentes del motor, accionamiento, controlador y retroalimentación para adaptarse a una aplicación específica. Si bien las combinaciones de unidades de motor preempaquetadas proporcionan un único punto de compra, tenga en cuenta que a largo plazo pueden resultar costosas en situaciones de avería y readaptación.

Todas las combinaciones de motor-drive tienen ventajas y desventajas. El costo inicial, el consumo de energía, la capacidad de servicio y los costos del ciclo de vida son algunos factores a considerar. La independencia del motor significa que puede seleccionar cualquier combinación de proveedores para lograr el máximo rendimiento del motor. Las unidades que pueden adaptarse a diferentes motores producen factores positivos que influyen en el TCO. Estos factores incluyen:

- Logística flexible: la capacidad de adaptarse a las cambiantes especificaciones del cliente y las nuevas tendencias tecnológicas durante toda la vida útil de la aplicación.

- Cambio rápido: un cambio a un proveedor alternativo o tecnología de motor alternativa es a menudo la mejor solución.

- Libertad de la dependencia del proveedor: durante la vida útil de una aplicación impulsada por motor, las dimensiones especiales y no estándar del motor pueden limitar la eficacia del mantenimiento. Cuando se enfrentan múltiples instalaciones, existe la ventaja de tener instaladas las mismas unidades independientes del motor en toda la planta. Hay un inventario reducido de repuestos, capacitación simplificada del personal y un mantenimiento más directo.

- Una solución a prueba de futuro: al utilizar la adaptación automática del motor, las unidades independientes del motor pueden ofrecer un rendimiento óptimo de cualquier motor, tanto ahora como a lo largo de la vida útil de la aplicación. Los proveedores de accionamientos independientes del motor continuamente prueban nuevas tecnologías motrices para desarrollar nuevos algoritmos de compatibilidad. Los componentes optimizados independientemente se adaptan completamente a una variedad de aplicaciones. Los OEM, por ejemplo, pueden diseñar el sistema de accionamiento y motor de mayor rendimiento para una aplicación de nicho.

Elegir la combinación correcta de motor y transmisión no tiene por qué ser una tarea complicada y estresante. Una vez que el motor ideal para una aplicación proviene de un proveedor de confianza, no hay razón para realizar ningún cambio en ese escenario. Sin embargo, algunos cambios son posibles, cambios que proporcionarán más opciones, reducirán el tiempo de inactividad potencial, simplificarán el mantenimiento y reducirán los costos del ciclo de vida, simplemente al elegir un variador de CA independiente del motor.

El autor

Steve Zakula es un ingeniero eléctrico que ha estado en la industria de las unidades durante 25 años. Se ha centrado en aplicaciones, ventas y marketing. Es gerente de mercadeo de productos sénior para Danfoss Drives.

(Según lo publicado en la edición de abril de 2018 de Marine News )

-159038)

-159007)