UV-C Mantener los cascos de barcos libres de bioincrustaciones

La presencia de bioincrustaciones en el casco de un barco aumenta la resistencia del agua durante la navegación y, por lo tanto, el consumo de combustible, lo que resulta en un aumento de las emisiones de CO2, así como en un aumento de los costos para el propietario del barco. Las pinturas aplicadas a las áreas submarinas en el casco de los barcos, por lo tanto, a menudo contienen biocidas para impedir el crecimiento de bioincrustaciones o poseen propiedades antiadherentes, lo que permite una liberación de las incrustaciones cuando los buques toman velocidad.

AkzoNobel está trabajando con Royal Philips para desarrollar una nueva tecnología que emplea un enfoque completamente diferente a las pinturas tradicionales utilizadas en el control de bioincrustaciones en los cascos de barcos. Utiliza una capa emisora de luz ultravioleta-C (UV-C) aplicada en las áreas submarinas del casco para mantener la superficie limpia y sin ensuciamiento. La irradiación con UV-C inactiva o mata los microorganismos mediante la absorción por su ADN, una propiedad que se aplica regularmente en los sistemas de purificación de aire y agua, evitando la unión y el crecimiento de la bioincrustación.

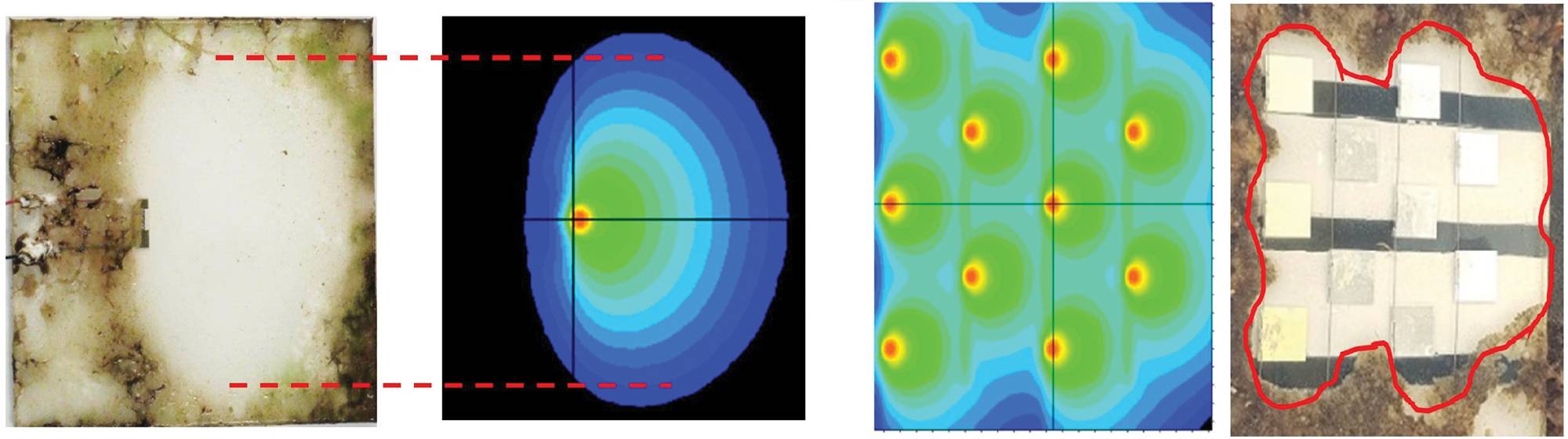

Este nuevo enfoque ha demostrado una capacidad para mantener la superficie completamente limpia de cualquier bioincrustación (Figura 1), un nivel de prevención de incrustaciones no ofrecido por los sistemas de pintura actuales. Este es el caso tanto cuando el barco está navegando como cuando está atracado. Los prototipos fijos de azulejos se han probado en todo el mundo y se ha demostrado que son capaces de mantenerse limpios en varios lugares que se sabe que representan un alto desafío de contaminación, como Singapur y la Gran Barrera de Coral en Australia. Además de reducir las emisiones de CO2 al ofrecer un rendimiento antiincrustante sin paralelo, la tecnología es una solución sin biocidas y sin VOC, que son otros objetivos importantes de sostenibilidad.

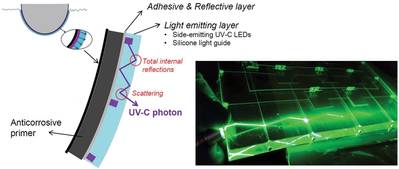

El UV-C se emite desde los UV-LED, que están incrustados en una guía de luz de silicona que ayuda a distribuir la irradiación a través de la superficie. Los prototipos son actualmente baldosas de 30x30 cm2 con un grosor de 10 mm y tienen un cable cableado para alimentar. Para optimizar el área mantenida limpia por los LED individuales, se configuran de tal manera que se emiten lateralmente en el plano. Una parte de la luz emitida es guiada a lo largo de la superficie por la guía de luz, que se puede demostrar con un láser verde externo con su haz incidente en el lado del panel (Figura 2).

Figura 2: Ilustración esquemática del principio de funcionamiento del concepto UV-C. A la derecha, se demuestra el principio de la guía de onda en un panel de prueba. En el diseño actual, el material reflectante se aplica en la parte inferior para reflejar el UV-C hacia el exterior, mientras que parte de él rebota a través de la reflexión interna total en la interfaz de silicona y agua. Una parte del UV-C que se guía a lo largo de la superficie puede salir de la capa emisora de luz hacia la superficie exterior a través de la dispersión difusa, lo que permite la exposición a los rayos UV de los bioorganismos en toda la superficie.

Figura 2: Ilustración esquemática del principio de funcionamiento del concepto UV-C. A la derecha, se demuestra el principio de la guía de onda en un panel de prueba. En el diseño actual, el material reflectante se aplica en la parte inferior para reflejar el UV-C hacia el exterior, mientras que parte de él rebota a través de la reflexión interna total en la interfaz de silicona y agua. Una parte del UV-C que se guía a lo largo de la superficie puede salir de la capa emisora de luz hacia la superficie exterior a través de la dispersión difusa, lo que permite la exposición a los rayos UV de los bioorganismos en toda la superficie.

Conocer las propiedades de los componentes, los materiales utilizados y el diseño de la baldosa permite una simulación de modelo de los niveles de irradiación UV-C en toda la superficie. Al vincular los datos de una única muestra de prueba de LED con observaciones experimentales de la exposición al ensuciamiento, se encontró que una baja intensidad de UV-C de solo 1 mW por m2 ya es suficiente para prevenir la contaminación biológica (Figura 3, panel izquierdo). Posteriormente, este valor de umbral se puede usar en simulaciones de modelos para diseñar un LED múltiple que contiene una capa emisora de luz, asegurando que el posicionamiento de los LED y otros parámetros de diseño sean tales que la superficie completa se mantenga libre de incrustaciones (Figura 3, panel derecho) .

En última instancia, en un barco, la tecnología se aplicará en condiciones difíciles en servicio. Además, los componentes dentro de la capa emisora de UV-C pueden estar expuestos en ciertos lugares a altos niveles de irradiación UV-C. Por lo tanto, la selección del material se vuelve crítica cuando se debe tener en cuenta la durabilidad, el procesamiento y la fabricación, así como los criterios de diseño generales asociados con la tecnología. A pesar de estas dificultades, un prototipo reciente ya ha demostrado tener un buen desempeño después de casi dos años de operación continua en el campo.

La mayor parte de la guía de luz está hecha de silicona, que, cuando se formula adecuadamente, puede exhibir una alta transparencia UV-C con una transmisión de aproximadamente el 80% por cm a una longitud de onda de 275nm. Esta propiedad es fundamental para el rendimiento de la tecnología, ya que permite que la distribución de UV-C en toda la superficie alcance los niveles de intensidad relativamente baja que mantienen la superficie limpia con el uso de un número limitado de LED. Aunque es bastante flexible y ayuda a la aplicación en superficies curvas, la capa de silicona también protege la electrónica integrada. Las pruebas mecánicas de los prototipos han demostrado que la electrónica dentro de la guía de luz puede sobrevivir a las fuerzas de impacto típicas asociadas con el golpe de agua o el roce de las defensas.

Se utilizará un respaldo adhesivo para fijar la capa emisora de luz en el casco de un barco. Si bien actualmente, los diseños de prototipos son relativamente gruesos (10 mm), en última instancia, los diseños estarían más cerca de las películas laminadas típicas. Aún así, se requiere una selección cuidadosa de la solución adhesiva. Con este fin, aparte de las pruebas de laboratorio, se están realizando pruebas de campo dedicadas para evaluar el rendimiento de los adhesivos y garantizar que la capa emisora de luz permanezca en su lugar.

Los prototipos de nueva generación que están en desarrollo tendrán un diseño más delgado (~ 4 mm), sin cable cableado, y proporcionarán un tamaño de panel más grande (aproximadamente 50x50 cm2). El formato está habilitado por los nuevos LED UV-C disponibles con un paquete delgado de vista lateral, que se puede usar directamente para emitir en el avión sin requerir el paso adicional de montar el paquete lateralmente. El acoplamiento inductivo colocando el borde de una baldosa en la parte superior de una regleta se utilizará para alimentar los LED, omitiendo la necesidad de un cable cableado para conectar cada baldosa. Además, se aplicarán mejoras en los materiales para evitar los artefactos de las tensiones que surgen debido a los cambios en las propiedades del material durante el procesamiento.

Los próximos pasos para llevar la tecnología al mercado serán desarrollar una fabricación escalable, extender la vida útil del producto y la aplicación real a gran escala en los buques. Los nuevos prototipos se probarán en embarcaciones operativas como conjuntos de baldosas en lugar de con baldosas simples. Esto ayudará a permitir que se optimicen los procedimientos de instalación en el campo, mientras que el uso en el servicio permite construir un registro de rendimiento. Al haber logrado dos años de desempeño en el campo, ciertamente se puede esperar una mejora adicional. La mejora gradual del rendimiento del LED UV-C (vida útil, eficiencia) será la base para llegar a futuras soluciones de productos.

La combinación de capacidades de ambas compañías, la preparación de esta tecnología para el mercado es ahora un esfuerzo de equipo global. Cuando Royal Philips tiene experiencia y propiedad intelectual (IP) en el diseño de sistemas que utilizan LED UV, AkzoNobel tiene experiencia en química de materiales, adhesión y protección de superficies. El desarrollo del sistema implica actividades que se realizan en los EE. UU., Europa y Asia, y mientras que los cascos de los buques son el área de aplicación principal que se enfoca con los esfuerzos actuales, las posibilidades de esta tecnología también existen en aplicaciones de área de nicho, como cofres marinos. En general, la tecnología ofrece un rendimiento de prevención de incrustaciones sin igual, así como beneficios para los objetivos de sostenibilidad, aunque un gran desafío radica en hacer que funcione en el mercado, ya que es muy diferente de las soluciones convencionales. En última instancia, la colaboración y la educación son fundamentales para hacer de esta nueva y nueva tecnología un éxito en la industria marina.

Los autores:

Niek Hijnen (PhD) trabaja en el grupo de tecnología de recubrimientos de AkzoNobel, que actualmente se centra en el desarrollo técnico de la tecnología antiincrustante UV-C, así como en nuevas tecnologías para mejorar el rendimiento anticorrosivo de los recubrimientos. www.akzonobel.com

Michel Jongerius (PhD) tiene 37 años de experiencia en innovaciones de Philips Research en tecnología fotónica y de fabricación. Actualmente, es gerente de proyectos del proyecto RunWell sobre antiincrustantes UV.

-trabaja-grupo-tecnología-92532)

-163517)